Disseny industrial a prova d'explosió, es pot utilitzar per a l'anàlisi en línia dels processos de producció de productes químics, adequat per a reactors de flux continu i reactors per lots

• In situ: No requereix mostreig, evitant el contacte amb mostres perilloses

• Resultats en temps real: resultats en qüestió de segons

• Seguiment continu: seguiment continu durant tot el procés

• Intel·ligent: proporciona automàticament resultats analítics

• Connectivitat a Internet: retroalimentació oportuna dels resultats al sistema de control central

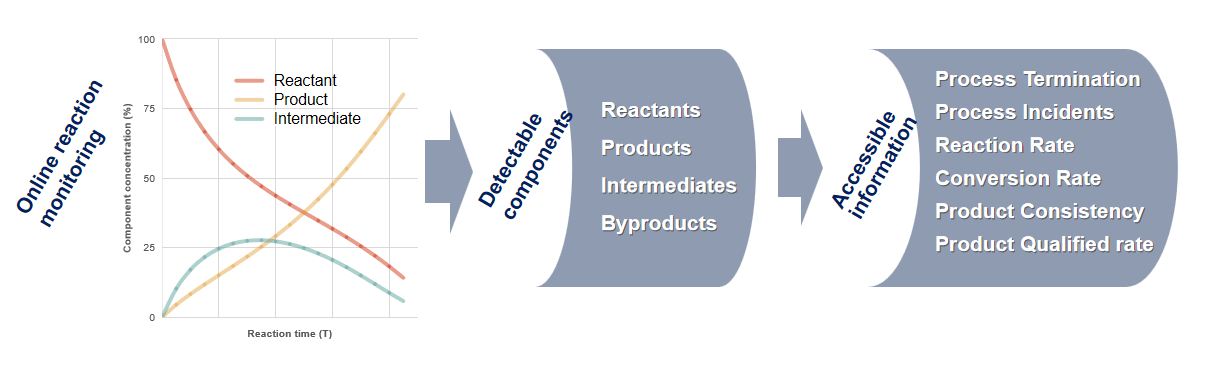

Els processos de producció en enginyeria química, farmacèutica i de materials requereixen una anàlisi i un seguiment continus dels components.JINSP ofereix solucions de monitorització en línia in situ per a la producció, que permeten un seguiment en línia in situ, en temps real, continu i ràpid del contingut de diversos components de les reaccions.Això ajuda a determinar el punt final de la reacció i a indicar anomalies en la reacció.

1. Seguiment de condicions extremes en reaccions químiques/processos biològics

En condicions extremes com àcids o bases forts, altes temperatures i pressions, fortcorrosivitat i reaccions altament tòxiques, els mètodes analítics convencionals s'enfronten a reptesmostreig i els instruments analítics poden ser incapaços de suportar la reactivitat de les mostres.De talescenaris, sondes òptiques de monitorització en línia, dissenyades específicament per a la compatibilitat amb extremesentorns de reacció, són la solució única.

Usuaris típics: personal de producció implicat en reaccions químiques en condicions extremes de nousempreses de materials, empreses químiques i institucions de recerca.

2. Les reaccions químiques/els processos biològics requereixen una intervenció oportuna en cas d'anomalies o punts finals de reacció.

En processos com la fermentació biològica i les reaccions catalitzades per enzims, l'activitat de les cèl·lules i els enzims es veu fàcilment influenciada pels components rellevants del sistema.Per tant, el seguiment en temps real del contingut anormal d'aquests components i la intervenció oportuna són crucials per mantenir reaccions eficients.La supervisió en línia pot proporcionar informació en temps real sobre els components.

Usuaris típics: personal d'investigació i producció en empreses de biotecnologia, empreses farmacèutiques/químiques implicades en reaccions catalitzades per enzims, així com empreses de síntesi de fàrmacs de pèptids i proteïnes.

3. Control de qualitat/coherència del producte in Gran-Scale Producció

En la producció a gran escala de processos químics/bioquímics, garantir la coherència de la qualitat del producte requereix anàlisis i proves lot per lot o en temps real dels productes de reacció.La tecnologia de monitorització en línia pot comprovar automàticament el control de qualitat del 100% dels lots a causa dels seus avantatges de velocitat i continuïtat.En canvi, les tècniques de detecció fora de línia sovint depenen de les inspeccions de mostreig, que exposa els productes no mostrejats a possibles riscos de qualitat com a conseqüència dels seus procediments complexos i dels seus resultats retardats.

Usuaris típics: personal de producció de processos en empreses farmacèutiques i biofarmacèutiques; personal de producció en nous materials i empreses químiques

| Model | RS2000PAT | RS2000APAT | RS2000TPAT | RS2000TAPAT | RS2100PAT | RS2100HPAT |

| Aparença | ||||||

| Característiques | Alta sensibilitat | Rentable | Sensibilitat extrema | Rentable | Alta aplicabilitat | Alta aplicabilitat, alta sensibilitat |

| Nombre de canals de detecció | 1. Canal únic | |||||

| Cambra dimensió | 600 mm (amplada) × 400 mm (profunditat) × 900 mm (alçada) | |||||

| Dimensió del dispositiu | 900 mm (amplada) × 400 mm (profunditat) × 1300 mm (alçada) | |||||

| En funcionament temperatura | -20 ~ 50 ℃ | |||||

| Explosió Classificació de protecció (Unitat principal) | Ex db eb ib pzc ⅡC T4 Gc / Ex ib pzc tb ⅢC T130°C Dc | |||||

| Termòstat | El disseny del sistema de control de temperatura de tres nivells pot funcionar de manera estable durant molt de temps en un entorn de -20 ~ 50 ℃ i és adequat per a entorns de monitoratge en línia a diferents fàbriques. | |||||

| Connectivitat | Els ports de xarxa RS485 i RJ45 proporcionen el protocol Mod Bus, es poden adaptar a molts tipus de sistemes de control industrial i poden donar resposta als resultats al sistema de control. | |||||

| Sonda | Una sonda estàndard de fibra òptica no immersa de 5 m (PR100) | |||||

| Monitorització multicomponent | Obteniu simultàniament el contingut de diversos components durant el procés de reacció, recolliu senyals d'un sol canal contínuament en temps real i el contingut de la substància i la tendència de canvi es poden donar en temps real, permetent una anàlisi intel·ligent de components desconeguts durant el procés de reacció. | |||||

| Coherència | Els algorismes patentats per al calibratge del dispositiu i la transferència de models garanteixen la coherència de les dades entre diversos dispositius | |||||

| Modelatge intel·ligent | Coincidència intel·ligent d'algoritmes òptims o personalitzar diversos models d'aprenentatge automàtic segons les necessitats del modelatge automàtic amb un sol clic | |||||

| Modelatge d'autoaprenentatge | Equipat amb capacitats de modelatge d'autoaprenentatge, elimina la necessitat de mostreig i modelatge manual.Pot seleccionar de manera intel·ligent els paràmetres de recollida òptims, controlar els canvis en diversos components del sistema en temps real, identificar automàticament i ajudar en l'anàlisi.Això ajuda a comprendre i controlar les reaccions sense necessitat d'intervenció manual | |||||

| 24h treballant | Calibració i autoprova automàtica en temps real, control termostàtic i protecció de pressió positiva.Funciona bé a altes i baixes temperatures, ambients explosius i corrosius. | |||||

| % Humitat relativa | 0~90% HR | |||||

| Font d'alimentació | 900 W (màx.); 500 W (funcionament típic) | |||||

| Temps de preescalfament | <60 min | |||||

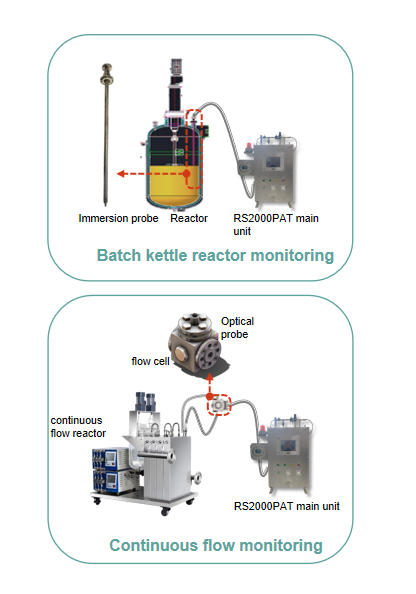

El RS2000PAT/RS2100PAT es pot utilitzar de dues maneres en la producció a gran escala.

La primera manera és utilitzar una sonda llarga d'immersió industrial per aprofundir per sota de la superfície líquida del sistema de reacció per controlar els components de la reacció, que és més adequat per als reactors per lots tipus bullidor;

La segona manera és utilitzar la cèl·lula de flux per desviar la sonda connectada per a la monitorització en línia, que és més adequada per a reactors de flux continu i altres tipus de recipients de reacció.

Indústria de bateries Li-ion

Notícies- Recerca on el síntesi procés of bis(fluorosulfonil)amida (jinsptech.com)

Indústria biofarmacèutica

Notícies-Qualitat Control in Biofermentació Enginyeria(jinsptech.com)

Indústria química fina